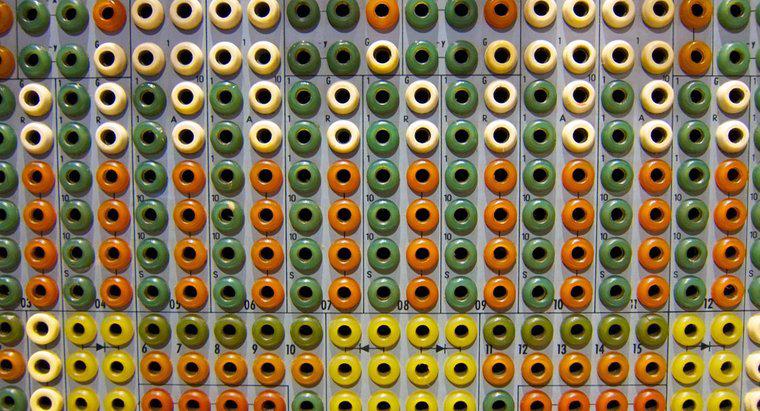

As vantagens dos sistemas MRP incluem a capacidade de minimizar os níveis de estoque, reduzir os custos de transporte, rastrear os requisitos de materiais, alocar o tempo de produção e organizar as necessidades de capacidade futuras. As desvantagens dos sistemas MRP incluem a dependência de informações de entrada precisas, sua natureza demorada e o alto custo de implementação do sistema. As funções principais dos sistemas MRP incluem controle de estoque, planejamento de produção, programação e organização.

Os sistemas MRP beneficiam as empresas de manufatura e desempenham um papel importante na produção da linha de montagem. Este tipo de sistema auxilia os gerentes de produção na programação, planejamento e organização de estoque. As informações produzidas pelos sistemas MRP são úteis para tomar decisões de agendamento e balancear cargas de trabalho entre departamentos. Os sistemas MRP são úteis para criar datas de entrega projetadas, gerenciar pedidos de compra e rastrear os requisitos de estoque. O sistema gera níveis mínimos de estoque, o que ajuda a reduzir os custos associados. Os sistemas MRP planejam a produção de materiais, alocando tempo para produtos individuais e previsões de demanda futura.

Uma desvantagem potencial do sistema é a dependência de informações de entrada precisas. Por exemplo, as organizações que falham em manter registros de estoque precisos enfrentam problemas com a saída para o planejamento de materiais. Esses problemas variam de quantidades excessivas de pedidos a atrasos na programação.

Os sistemas MRP exigem um cronograma de produção mestre preciso e registros de estoque atualizados para gerar informações úteis. O sistema consiste em um banco de dados robusto que inclui registros de estoque e programações de produção. Como resultado, o sistema requer manutenção consistente. Os sistemas MRP requerem um investimento considerável de tempo e capital, o que é uma desvantagem para algumas organizações.